Система плазменной резки XPR300

Новая система XPR300® наглядно показывает, что на пути развития технологий механизированной плазменной резки сделан самый большой шаг вперед за все время. Эта система следующего поколения радикально меняет представление о том, что можно выполнить с использованием плазменных процессов, существенно расширяя возможности плазменной резки за счет методов, которые раньше нельзя даже было представить. Благодаря непревзойденному качеству резки X-Definition® на низкоуглеродистой, нержавеющей стали и алюминии новая система XPR300 позволяет повысить скорость резки, существенно увеличить производительность и значительно сократить эксплуатационные затраты. Новые простые в использовании функции и оптимизированные эксплуатационные характеристики системы позволяют упростить работу с системой XPR300, сводя к минимуму необходимость вмешательства оператора, и наряду с этим обеспечить оптимальную производительность и непревзойденную надежность.

Информация о системах

Преимущества

Самое высокое в отрасли качество резки X-Definition

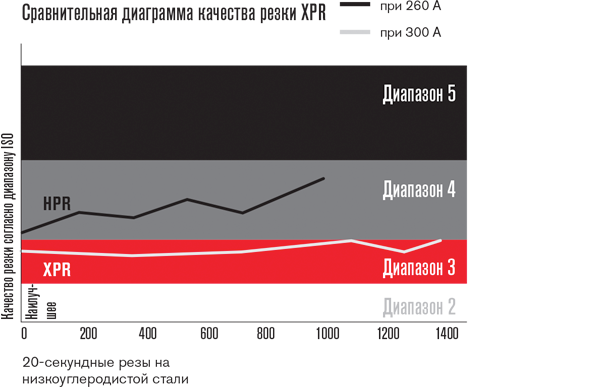

Система XPR поднимает качество резки на уровень выше, чем HyDefinition®. Это стало возможным благодаря сочетанию новой технологии с доведенными до совершенства процессами резки следующего поколения X-Definition™, которые можно применять для низкоуглеродистой, нержавеющей стали и алюминия.

-

Стабильные результаты резки низкоуглеродистой стали малой толщины, которые находятся в пределах диапазона 2 по стандарту ISO

-

Более высокое качество по сравнению с ранее использовавшимися технологиями плазменной резки: соответствующие показатели находятся в пределах расширенного диапазона 3 по стандарту ISO

-

Превосходное качество резки нержавеющей стали для всех диапазонов толщины

-

Превосходные результаты резки алюминия с использованием процесса Vented Water Injection™ (VWI)

Оптимальная производительность и более низкие эксплуатационные затраты

- Значительно более низкие эксплуатационные затраты по сравнению с технологией

предыдущего поколения - Более высокие скорости резки при обработке материалов большей толщины

- Значительное повышение срока службы расходных деталей при обработке низкоуглеродистой стали

- Повышенная толщина прожига по сравнению с системами плазменной резки от фирм-конкурентов

Инженерная оптимизация системы

Решения, реализованные в конструкции системы XPR, автоматически обеспечивают высочайшее качество резки и оптимальную производительность системы. Продвинутая технология подачи питания повышает уровень «чувствительности», обеспечивает быстрый отклик системы и автоматически активируется для устранения событий, которые негативно влияют на эффективность работы системы и срок службы расходных деталей.

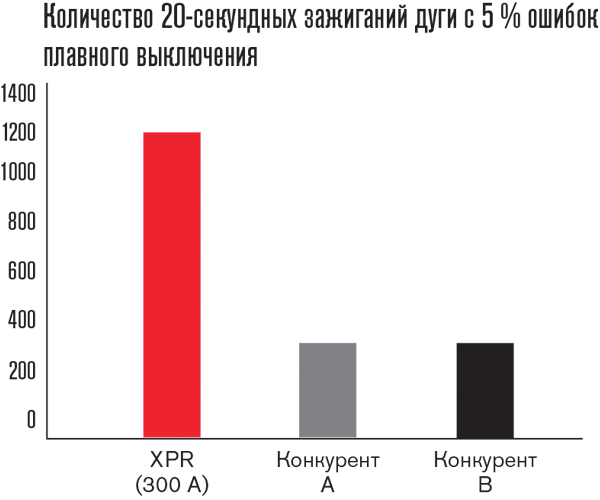

Реализованная в системе XPR технология Arc Response Technology™ обеспечивает автоматическую защиту резака и защиту от ошибок плавного выключения. Датчики источника тока предоставляют точные коды диагностики и существенно улучшенную информацию мониторинга системы. Это позволяет сократить время на поиск и устранение неисправностей и получать данные о техобслуживании системы в упреждающем режиме, что дает возможность лучше оптимизировать работу системы.

-

Срок службы расходных деталей в 3 раза выше по сравнению с системами конкурентов за счет устранения негативного воздействия ошибок плавного выключения

-

Снижено влияние неустранимых перегораний электрода, которые могут привести к повреждению резака при подаче высокой силы тока

Простота использования

- Простая эксплуатация и автоматический мониторинг изменяют представление о простоте использования

- Полное управление всеми функциями и настройками с устройства ЧПУ

- Автоматический мониторинг системы и точные коды для поиска неисправностей повышают удобство технического обслуживания и упрощают составление запроса в службу поддержки

- Провод резака с функцией EasyConnect™ и возможность подсоединения резака к разъему одной рукой позволяют упростить замену расходных деталей и сократить требуемое на нее время

- Электрод QuickLock™ для простой замены расходных деталей

- Источник тока с возможностью обмена данными по беспроводной связи может подключаться к мобильным устройствам и локальной сети для мониторинга и обслуживания нескольких систем

Продвинутое управление процессом

Четыре системы управления подачей газа — Core™, CorePlus™, Vented Water Injection™ (VWI™), и OptiMix™ — обеспечивают непревзойденное качество резки низкоуглеродистой стали. Каждая последующая система из указанных выше предоставляет в распоряжение оператора более широкие возможности резки нержавеющей стали и алюминия, чем предыдущая. Всеми этими системами можно управлять с устройства ЧПУ, что повышает производительность и простоту использования.

Газы/жидкости для системы управления подведенными газами

| Core | CorePlus | Вентилируемые процессы с впрыском воды (Vented Water Injection, VWI) |

OptiMix | |

|---|---|---|---|---|

| O2/N2/воздух | X | X | X | X |

| Ar | X | X | ||

| F5/Ar/H2O | X | X | ||

| H2-N2-Ar (смешивание) | X |

Меньше вредного воздействия на окружающую среду

Система XPR300 позволяет сократить использование расходных деталей, энергии и снизить выброс парниковых газов в атмосферу.

- На 30 см резки расходуется на 64 % меньше меди, содержащейся в расходных деталях

- Система на 99,5 % состоит из перерабатываемого материала, упаковка — на 100 %

- Вредное воздействие магнитоэлектроники на окружающую вреду на 77 % меньше по сравнению с предшествующей системой

- Коэффициент мощности на единицу массы на 62 % выше, скорость резки выше на 14 %

Технические характеристики

| Максимальное напряжение холостого хода | 360 В пост. тока |

| Максимальный выходной ток | 300 A |

| Максимальная выходная мощность | 63 кВт |

| Выходное напряжение | 50–210 В пост. тока |

| Напряжение дуги при 100 %-ной нагрузке | 210 B |

| Номинальный рабочий режим | 100 % при 40 °C и мощности 63 кВт |

| Диапазон допустимых температур окружающей среды | от –10 до 40 °C |

| Коэффициент мощности | 0,98 при мощности 63 кВт |

| Охлаждение | Принудительное воздушное (класс F) |

| Изоляция | Класс H |

| Классификация по электромагнитной совместимости (только для моделей CE) | Класс A |

| Точки подъема | Верхняя подъемная проушина |

| Канавки на дне для вилочного погрузчика | Номинальная масса для подъемной проушины 680 кг |

Операционные данные

| Толщина по картам резки | мм | |

|---|---|---|

| Толщина прожига | Низкоуглеродистая сталь (аргон в кач-ве вспом. газа) | 50 |

| Низкоуглеродистая сталь (стандартный O2) | 45 | |

| Нержавеющая сталь | 38 | |

| Алюминий | 38 | |

| Предельная толщина | Низкоуглеродистая сталь | 80 |

| Нержавеющая сталь | 75 | |

| Алюминий | 50 | |

В этой таблице представлен неполный список доступных процессов и значений толщины.

| Система | Режущие газы |

Ток (A) | Толщина по картам резки (мм) |

Примерная скорость резки (мм/мин) |

|---|---|---|---|---|

| Низкоуглеродистая сталь | ||||

| Core™, CorePlus™, VWI™ и OptiMix™ | O2 плазмообразующий | 30 | 0,5 | 5348 |

| O2 защитный | 3 | 1153 | ||

| 5 | 521 | |||

| O2 плазмообразующий | 80 | 3 | 5582 | |

| Воздух защитный | 6 | 3048 | ||

| 12 | 1405 | |||

| O2 плазмообразующий | 130 | 3 | 6502 | |

| Воздух защитный | 10 | 2680 | ||

| 38 | 256 | |||

| O2 плазмообразующий | 170 | 6 | 5080 | |

| Воздух защитный | 12 | 3061 | ||

| 25 | 1175 | |||

| 50 | 267 | |||

| O2 плазмообразующий | 300 | 12 | 3940 | |

| Воздух защитный | 25 | 1950 | ||

| 50 | 560 | |||

| 80 | 165 | |||

| Нержавеющая сталь | ||||

| Core, CorePlus, VWI и OptiMix | N2 плазмообразующий | 40 | 0,8 | 6100 |

| N2 защитный | 3 | 2683 | ||

| 6 | 918 | |||

| VWI и OptiMix | F5 плазмообразующий | 80 | 3 | 4248 |

| N2 защитный | 6 | 1916 | ||

| 12 | 864 | |||

| OptiMix | H2-Ar-N2 плазмообразующий | 170 | 10 | 1975 |

| N2 защитный | 12 | 1735 | ||

| 38 | 256 | |||

| H2-Ar-N2 плазмообразующий | 300 | 12 | 2038 | |

| N2 защитный | 25 | 1040 | ||

| 50 | 387 | |||

| 75 | 162 | |||

| VWI и OptiMix | N2 плазмообразующий | 300 | 12 | 2159 |

| H2O shield | 25 | 1302 | ||

| 50 | 403 | |||

| Aluminum | ||||

| Core, CorePlus, VWI и OptiMix | Воздух плазмообразующий |

40 | 1,5 | 4799 |

| Воздух защитный | 3 | 2596 | ||

| 6 | 911 | |||

| VWI и OptiMix | N2 плазмообразующий | 80 | 3 | 3820 |

| H2O защитный | 6 | 2203 | ||

| 10 | 956 | |||

| N2 плазмообразующий | 130 | 6 | 2413 | |

| H2O защитный | 10 | 1702 | ||

| N2 плазмообразующий | 300 | 20 | 870 | |

| 12 | 2286 | |||

| H2O защитный | 25 | 1302 | ||

| 50 | 524 | |||

| OptiMix | H2-Ar-N2 плазмообразующий | 300 | 12 | 3810 |

| N2 защитный | 25 | 2056 | ||

| 50 | 391 | |||

Информация для заказа

Посетите нашу страницу «Где купить», чтобы найти потенциального партнера, или свяжитесь с компанией Hypertherm напрямую, если Вам необходима дополнительная помощь.

Ресурсы

Руководства и документы

Обучение

Расходные детали для XPR

Доступны комплекты с различным количеством сопел и электродов. Для размещения заказа на расходные детали обратитесь к авторизованному дистрибьютору Hypertherm. Внешний вид Ваших расходных деталей может отличаться от деталей, изображенных на данных рисунках.

Низкоуглеродистая сталь

| Сила тока | Процесс | Защитный колпачок | Защитный экран | Кожух сопла | Сопло | Завихритель | Электрод | Труба водяного охлаждения |

|---|---|---|---|---|---|---|---|---|

| 30 A | O2/O2 | 420200 | 420228 | 420365 | 420225 | 420407 | 420222 | 420368 |

| 50 А | O2/воздух | 420200 | 420237 | 420365 | 420234 | 420233 | 420231 | 420368 |

| 80 А | O2/воздух | 420200 | 420246 | 420365 | 420243 | 420242 | 420240 | 420368 |

| 130 А | O2/воздух | 420200 | 420255 | 420365 | 420252 | 420242 | 420249 | 420368 |

| 170 А | O2/воздух | 420200 | 420513 | 420365 | 420261 | 420260 | 420258 | 420368 |

| 220 А | O2/воздух | 420200 | 420273 | 420365 | 420270 | 420406 | 420276 | 420368 |

| 300 А | O2/воздух | 420200 | 420491 | 420365 | 420279 | 420406 | 420276 | 420368 |

Цветные металлы и сплавы

| Сила тока | Процесс | Защитный колпачок |

Защитный экран | Кожух сопла |

Сопло | Завихритель | Электрод | Труба водяного охлаждения |

|---|---|---|---|---|---|---|---|---|

| 40 A | N2/N2 | 420200 | 420291 | 420365 | 420288 | 420314 | 420303 | 420368 |

| Воздух/воздух | 420200 | 420291 | 420365 | 420288 | 420314 | 420294 | 420368 | |

| 60 А | N2/N2 | 420200 | 420309 | 420365 | 420297 | 420323 | 420303 | 420368 |

| F5/N2 | 420200 | 420309 | 420365 | 420297 | 420323 | 420303 | 420368 | |

| N2/H2O | 420200 | 420300 | 420365 | 420296 | 420323 | 420303 | 420368 | |

| Воздух/воздух | 420200 | 420309 | 420365 | 420297 | 420323 | 420294 | 420368 | |

| 80 А | N2/N2 | 420200 | 420309 | 420365 | 420306 | 420323 | 420303 | 420368 |

| F5/N2 | 420200 | 420309 | 420365 | 420306 | 420323 | 420303 | 420368 | |

| N2/H2O | 420200 | 420300 | 420365 | 420290 | 420323 | 420303 | 420368 | |

| Воздух/воздух | 420200 | 420309 | 420365 | 420306 | 420323 | 420294 | 420368 | |

| 130 А | N2/N2 | 420200 |

420318 |

420365 |

420315 |

420314 | 420356 | 420368 |

| H2-Ar-N2/N2 | 420200 | 420318 | 420365 | 420315 | 420323 | 420356 | 420368 | |

| N2/H2O | 420200 | 420469 | 420365 | 420315 | 420314 | 420356 | 420368 | |

| 170 А | N2/N2 | 420200 | 420327 | 420365 | 420324 | 420314 |

420356 |

420368 |

| H2-Ar-N2/N2 | 420200 | 420327 | 420365 | 420324 | 420323 | 420356 | 420368 | |

| N2/H2O | 420200 | 420472 | 420365 | 420324 | 420314 | 420356 | 420368 | |

| Воздух/воздух | 420200 | 420513 | 420365 | 420524 | 420260 | 420258 | 420368 | |

| 300 А | N2/N2 | 420200 | 420362 | 420365 | 420359 | 420323 | 420356 | 420368 |

| H2-Ar-N2/N2 | 420200 | 420362 | 420365 |

420359 |

420358 | 420356 | 420368 | |

| N2/H2O | 420200 | 420475 | 420365 | 420359 | 420323 | 420356 | 420368 |

Начальные комплекты для системы XPR300

| Номер детали | Наименование |

|---|---|

| 428618 | Начальный комплект расходных деталей для резки низкоуглеродистой стали (с резаком) для системы XPR300 |

| 428619 | Начальный комплект расходных деталей для резки нержавеющей стали (с резаком) для системы XPR300 |

| 428616 | Начальный комплект расходных деталей для резки низкоуглеродистой стали для системы XPR300 |

| 428945 | Начальный комплект расходных деталей для резки цветных металлов и сплавов (с резаком) для XPR300 с системой Core |

| 428617 | Начальный комплект расходных деталей для резки нержавеющей стали для системы XPR300 |